有望取代金属和塑料的新纤维素纳米纤维(CNF),助力汽车轻量化和绿色化

DT高分子在线

新材料领域的行业门户+媒体+智库

技术交流、产业合作、成果转化、企业宣传

求职、实习、涨知识

近些年来,汽车“减重节能”成为了汽车行业发展的主要趋势,研究表明,汽车整车重量降低10%,可节油6%-8%;汽车整车每减重100公斤,百公里油耗可降低0.3-0.6L,CO2排放减少约5g/km。而汽车设计、工艺、材料是实现汽车轻量化的重要手段。

奥迪组合使用多种材料,Q7减重达300kg

使用碳纤维增强复合材料来代替原来的车体结构件,是目前实现轻量化的一个主要途径。例如,兰博基尼第六元素概念车用碳纤维连接件取代钢制连接件、将重量减轻40%-50%。而全新BMW 7系上首次实现量产的碳纤维、钢、铝智能轻量化车身结构,更被视为汽车产品设计和制造的一次科技飞跃。

除此之外,保险杠、内饰、轮胎等树脂和橡胶部件是否可以实现轻量化呢?

2014年5月20日,美国农业部(USDA)与美国国家纳米技术促进会(NNI)合作,组织了一次在华盛顿特区举办的纤维素纳米材料商业化研讨会。研讨会上讨论的CNF商业应用包括汽车零部件、航空航天应用、电子产品、化妆品、食品等不同领域。

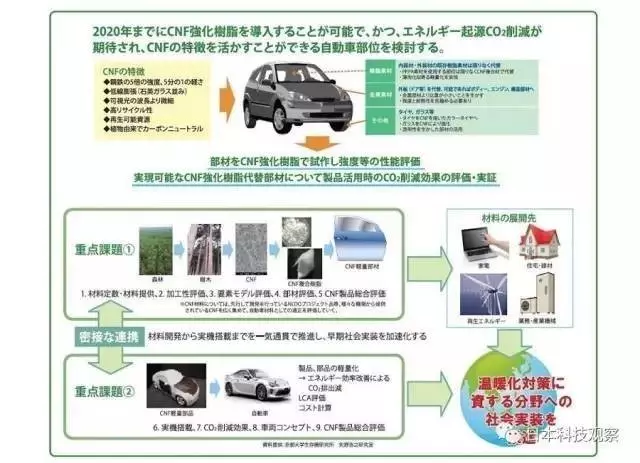

2016年12月,电装、丰田纺织和京都大学等将通过日本环境省的“NCV(Nano Cellulose Vehicle)项目”,利用源自植物的新材料CNF推进汽车部件开发。此次的项目预定在2020年度之前验证将CNF用于汽车部件能在多大程度上提高燃效等。有20家企业及研究机构(东京大学,京都大学,日本电装,丰田纺织,大协西川等)参与。

NCV项目通过开发采用CNF强化树脂的汽车部件,从而达到汽车轻量化的目的,还将促进家电和工业机械等其他领域也利用CNF和CNF强化树脂。日本环境省在2020年度之前将向NCV项目投入总计约120亿日元的资金。具体用途方面,预计将向CNF强化树脂的性能评估和旨在降低制造工序成本的开发,以及CNF强化树脂回收利用方法的开发等方面投资。

日本政府在《日本复兴战略修订版2015》中亦明确提到将推进CNF的国际标准化和材料利用。为了建立全日本联动体制,已在独立行政法人产业技术综合研究所之下设立了“纳米纤维素讨论会”(会长是京都大学教授矢野浩之)。日本政府提出了在2030年前将制造成本降到300日元的目标,并计划培育规模达到一万亿日元的市场。

在各大汽车厂商,尤其是中国制造商,还在紧追碳纤维材料制造技术之时,国外的研究机构和企业却把目光集中到了这样一种植物纤维上,甚至称其为“后碳纤维时代”新材料。这种纤维具备什么样的特殊性能呢?

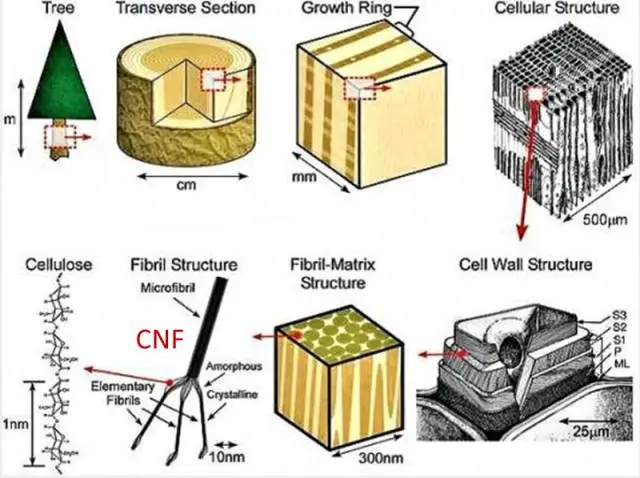

构成纤维素纤维的纤维素纤丝是30~40个纤维素分子呈束状伸展链状结构,宽度约4nm 、超微细、结晶度70% 以上,是人工不能制造的纳米级纤维。通常将该纤丝以及几个至数十个成束状的纤丝构成的微细纤维称为CNF。

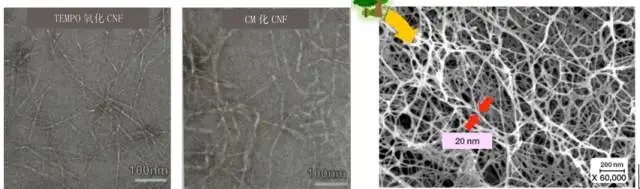

1)机械法:一般是高压均质法,即将纤维素纤维在高压均质器中靠压力能的释放和高速运动使物料粉碎,获得纳米纤维素。但高压均质法易出现均质器堵塞等问题,于是出现了改进的化学机械法。先用化学降解方法对纤维进行适当的氧化降解预处理(如用2,2,6,6,四甲基哌啶-1-氧化物催化剂,即TEMPO---介体氧化),再用高压均质器进行均质化处理。利用TEMPO---介体氧化可比较容易地实现微细纤维化,目前已被广泛用于加速纤维素纤维的机械处理,以减少制备纳米纤维素的能耗。

2)酶解法:酶解即利用纤维素酶选择性酶解无定型纤维素,剩余部分即为纤维素晶体。酶解法制备工艺条件温和,专一性强,且所用的试剂酶与纤维素酶均为可再生资源,因此酶解法成为未来研究的热点。

3)生物法:生物法即通过微生物合成法制备纤维素。通常这种纤维素称为细菌纤维素,它的物理和化学性质与天然纤维素相近。生物法制备的优点是低能耗、无污染;可调控结构、晶型和粒径分布;容易实现工业化和商业化。但是细菌纤维素制备过程复杂、耗时长、成本高、价格贵、得率低。

1)具有纳米级尺寸和网状结构:

TEMPO氧化CNF、羧甲基化(CM化)CNF以及干燥的CNF粉末的扫描电镜图像。

2)提取自可再生植物资源,可生物降解

自然界重、中的天然纤维都可以成为CNF的来源,但目前使用最多,技术最成熟的原料是木材。

将纤维素纳米纤维膜制作的电脑芯片放入木堆,3周后,它在菌类的作用下分解(图片来源:Jung-Hun Seo,美国威斯康星大学麦迪逊分校)

3)重量只有钢的1/5,强度却是其5倍以上:

表1 CNF与常见的材料的性能对比

对比发现,CNF的强度和比模量远远高于铝和不锈钢,但比重只有钢的五分之一。与碳纤维和碳纳米管相比,刚度接近于碳纤维,但尺寸接近于碳纳米管,更像是一种介于二者之间的材料,而成本却要低出很多。

4)结晶度高,耐热,具有极地的热膨胀系数(2.7ppm/k),可与石英玻璃相媲美。

1)高性能增强复合材料,可用于汽车或火车零部件、车窗、包装容器和家电产品外壳、建筑材料等;

2)利用气体阻隔性可制造屏障薄板、食品包装的阻隔材料;

3)利用其透明性可制作柔性高解析度动态显示器以及彩色滤光器等精密光学器件、有机EL基板、太阳能电池板等;

4)利用其低热膨胀、耐热性,可制造半导体封装材料和柔性基板、绝缘材料等;

5)用作赋形剂和崩解剂,还可用于人造皮肤、人工血管、神经缝合保护罩、伤口敷料及牙齿再生;

6)由于纳米纤维素能清理皮肤的毛孔、同时本身有很好的持水性和离子渗透性,可用于生产化妆品;

7)用作无热量食品添加剂,如乳化和泡沫稳定剂、高温稳定剂、增稠剂、悬浮剂、面粉替代物、脂肪替代物、冷冻食品及饮料中的添加剂等;

8)用于制作超滤膜材料(无菌装置、超滤装置等)、细胞培养基材等。

1)北欧和北美在实证设备建设方面先行一步

长期以来,北欧和北美在实证设备的建设方面一直走在前列。尤其是在瑞典,以造纸相关研发公司Innventia为主体,与投资企业合作推进了CNF的商业化研究。2011年2月,他们启用了全球首台用于制造CNF的实验装置(日产100千克)。

北美的加拿大特别专注于产官学三方联合研发活动,希望实现比CNF更细的纤维素纳米晶体(CNC)的实用化及商业化。2012年1月,合资企业CelluForce启用了全球第一台CNC实证设备(日产1吨)。美国农业部林务局也在2012年7月建造了CNC实验装置(周产30千克)。

2016年,斯道拉恩索集团投资总计910万欧元,旨在推动芬兰 IMATra、InGErois以及瑞典Fors的三家包装纸板工厂的微纤化纤维素(MFC)商业化发展,并加速产品开发。这些工厂预计将于2017年底投产,并在3至5年内实现满产运行。一旦完成后,这些投资项目将改善斯道拉恩索集团的盈利能力,并扩大公司目前的产品组合。

法国Imerys集团与欧米亚集团(韩国)正式宣布成立各占50:50的技术合资公司,以加强微米级纤维化纤维素(MFC)在各领域及应用上的研究和开发。合资公司将欧米亚的MFC和FiberLeanTM相关技术整合到一个平台发展,命名为FiberLean®技术,并于2016年5月1日开始运作。

2)基础研究日本领先

纸浆中的CNF纤维结合能力极强,需要大量能量才能实现均匀分离。这是实现产业化的最大瓶颈。虽然加拿大、美过、瑞典都已建立示范工厂,但由于生产成本居高不下,一直未扩大量产。

有一项技术使CNF的实用化有了重大突破,那就是东京大学教授矶贝明领导开发的使用催化剂的生产方法。一般的纸浆纤维的直径约为20μm,由多条CNF构成。CNF与其他CNF紧密结合的能力很强,很难使其一一分离。矶贝教授等人研究发现,一种名为TEMPO催化剂的特殊催化剂具有分解纤维的作用。其原理为,向放在水中的纸浆添加TEMPO催化剂等物质,使其反应2个小时。然后进行搅拌处理,CNF的表面将会带电。每一条CNF的表面都会带有负电子,彼此相互排斥,当排斥力高于结合力的时候,就能成功分离CNF。这样,直径为4nm的均匀、极细的CNF就会分散在水中。经过大约2个小时,当纸浆纤维全部分解成CNF后,就会形成胶状透明液体,成为CNF分散剂。TEMPO催化剂的价格虽然高达1kg几万日元,但添加量仅为纸浆纤维的1%左右,对总成本的影响很小。作用相同、成本更加低廉的催化剂目前也处于研究阶段。与矶贝教授合作开发的公司有日本制纸、花王和凸版印刷。日本制纸将从2013年10月开始,在日本山口县岩国市的岩国事务所开展使用TEMPO催化剂制造CNF的量产化试验。预定在2015年之前实现商用化。

据说如果采用这种化学处理方法,实现纳米化所需的电量仅为过去的1/60到1/300。

矶贝教授的这项发现得到认可,于2015年3月获得了美国化学会的安塞姆·佩恩奖(为纪念发现纤维素的法国化学家而设立的奖项)。同年9月,他被授予拥有“森林诺贝尔奖”之称的瑞典马库斯·瓦伦堡奖,成为了亚洲首位获奖者。

东京大学教授矶贝明,2016年3月10日,东京的瑞典大使馆

3)造纸公司主导加快实用化进程

苦于纸张需求缩小的造纸企业目前积极致力于CNF的研发和实用化工。业界第二大企业日本制纸于2013年10月在岩国工厂启用了基于TEMPO催化剂氧化处理的实证生产设备(年产30吨以上)。这是日本国内首次通过化学处理生产CNF的设备。设备正常运行使 CNF 稳定供应成为可能,也因此加速了CNF 的应用开发,包括提高树脂强度的加固材料,可作为提高食品、化妆品、药品等液体黏度的增稠剂及高气体阻隔性的包装材料等。公司成功将具有除臭抗菌功能的纤维片材投入实际应用,于2015年10月在全球率先发售了用CNF制成的成人尿不湿。

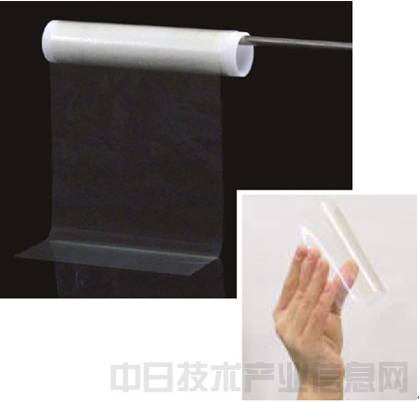

CNF制成的透明连续片材

业界龙头老大王子控股在2013年3月与三菱化学联合开发出了以约4纳米CNF制成的透明连续片材。由于质量轻,可以像纸一样折叠,所以可以用于制造可展开使用的大型显示器和太阳能电池。王子控股还看中了CNF的粘性特性,已经开始与日光化学公司共同开发将其作为化妆品原料加以利用的新用途和功能。

三菱触变性圆珠笔

另一方面,三菱铅笔已从5月下旬开始在日本国内销售将CNF作为墨水增粘剂的凝胶墨水圆珠笔。该产品因使用CNF而具有摇溶性,也就是“触变性”,成功将书写时的墨水粘度较传统商品降低了约50%,即使快速书写也不会出现飞白问题。该款圆珠笔去年已在欧美地区先行发售。

4)CNF增强复合材料

早在2012年秋季,王子制纸与京都大学教授矢野浩之等人合作,已经开发出了一种新型纤维素CNF含量在10%以上的新型透明树脂。在对纸浆做脱水处理的过程中,增加防止纤维素纳米纤维之间凝聚的手段,并使丙烯树脂浸渗在纤维间,从而实现透明化。由此制造出的透明片材,其厚度为100μm,光透过率为 87.8%。20~150℃下的线热膨胀系数为 8.30×10-6K-1 。线性热膨胀系数的数值仅为 PET片材的 1/3 左右,接近玻璃。这种透明片材有望用作透明有机 EL 基板、有机薄膜太阳能电池基板、电子纸、汽车车窗材料及包装容器等。因为积极推动新型材料纤维素钠米纤维的研究开发,并引导该研究实际应用,矢野浩之教授荣获2016年本田奖。

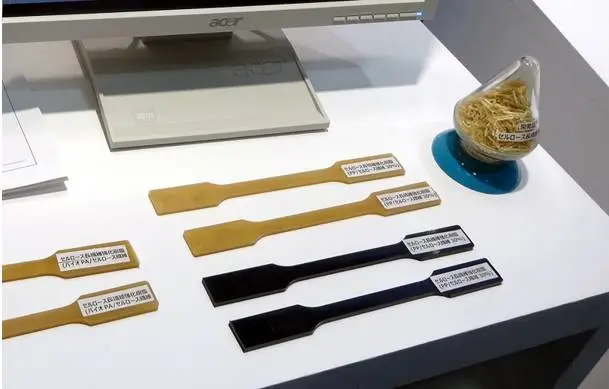

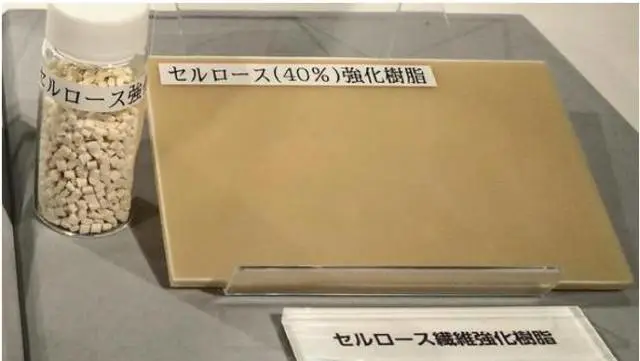

2015年8月,在日本第四届塑料展会上,大赛璐塑料(Daicel Polymer)展示了一种100%来源于植物资源的复合材料,这种材料由生物质聚酰PA1010和纤维素纤维混合而成,拉伸强度高于100MPa,弯曲模量高于5GPa,简支梁冲击强度大约为44kJ/m2, 而另外一种用30%纤维素纤维增强的PP复合材料,拉伸强度高达120MPa,弯曲模量5.5GPa,简支梁冲击强度达到50kJ/m2。所用的纤维是Daicel开发的高强度,高长径比纤维素纤维。这两种复合材料可以完全取代汽车结构件中的玻璃纤维增强材料,使汽车更加轻量化。

Daicel Polymer开发的高强度高刚性纤维素增强树脂

2016年12月8日至10日,在东京大视野的EcoPro举行了一场关于纤维素纳米纤维技术的贸易展览。在纳米纤维素论坛上展出了基于CNF的汽车零部件、骨假体材料、圆珠笔等。京都大学展示了一个由CNF添加聚酰胺(PA,占比5%)并发泡3倍制成的发动机盖。盖子的质量低到约600克,而由玻璃纤维增强的PA(质量百分比:30%)的传统发动机罩的质量大约是900克。换句话说,CNF的使用减少了大约30%的发动机盖重量。

CNF增强材料发动机盖的表面和背面

2017年7月,古河电气工业株式会社研发了一项新的制造技术,将CNF增强复合材料(强化树脂)的生产成本降至当前成本的十分之一。之前由于CNF复合材料的研发工艺复杂繁琐,导致其制造成本高达90美元/千克。而此项新技术则将CNF复合材料的成本降低至3.5美元/kg。

该材料由单步法工艺制备而成,即将纸浆、树脂与添加剂一起放入挤出机,采用了与线缆制造同样的加工技术。除生产成本低以外,运用该制造工艺,古河电工还能生产一款拥有粘合属性的CNF复合物,只需在高温下进行按压,就能使CNF复合材料与金属黏连,无需再使用其他的粘合剂或螺钉。

公司计划于2024年将该项新制造技术投入应用,量产CNF复合材料产品并推销给各大车企,旨在推动该材料在汽车内饰、电子元器件及汽车外板上的应用。若能成功取代玻璃纤维复合材料,该产品的市值将达到4000亿日元(约合35亿美元)。未来,古河电工可能会进一步推动该材料的应用,用来替代铁、铝,涉足车身零部件领域。在实现汽车轻量化的同时,提升其经济性及环保性。

还有研究表明,添加CNF能增加橡胶的耐久性,显著降低轮胎的滚动阻力。美国博拉炭黑公司日前与生物科技企业美国过程公司(API)签订合作开发协议,进一步研究将炭黑与纳米纤维素相并用,以提高轮胎性能及可持续性的技术和商业潜力。博拉炭黑在2017年3月2日的声明中称,初步评估表明,两家公司的产品即“Birla Carbon”牌炭黑和“BioPlus”牌纳米纤维素的协同作用可显著降低轮胎的滚动阻力。此举是博拉炭黑着力提升低滚动阻力胎面材料技术的可持续发展战略的一部分。

5)国内CNF材料开发现状

编者认为,国内对CNF的开发仅限于实验室的学术研究,产业化进程比较滞后。2013 年中国制浆造纸研究院“纳米纤维素的研磨法制备及在造纸中应用研究”项目通过科技部评审并立项。主要任务是研究纳米纤维素的机械研磨法制备及其在造纸中的应用,通过技术创新制备出达到纳米尺寸 ( 纤维直径为 5~100 nm)、具有良好分散状态的纳米纤维素,研究开发出经济、高效、环保的纳米纤维素制备工艺,并对纳米纤维素在造纸中的应用进行研究和纸机生产验证,建立一条纳米纤维素的制备中试示范线。2016年11月8日,中国造纸学会纳米纤维素及材料专业委员会(NMC)2016年年会暨学术研讨会在华南理工大学大学城校区召开。2017年5月20日,第一届国际纳米纤维素研讨会在杭州召开。或许,这表明国内学术界及产业界已经开始意识到,我们必须加紧推进纳米纤维素材料的开发进程,追赶欧美日的脚步了。

6)CNF材料开发存在的问题及未来发展

(1)日本掌握着开发的主动权,欧美,尤其中国比较落后。在日本之外,欧美企业纷纷致力尝试将大学等的研究成果实用化,相继开始打造试制品的制造设备。不过,作为提取纤维的方法,欧美企业的技术主要是利用机械磨碎木材纤维。纤维的宽度难以保持均一,很难充分发挥木材纤维的特性。而日本企业有能力通过TEMPO将其分解为宽度均一的纤维,充分利用其尺寸和空间特性。 丰田、电装、日本制纸、东京大学、京都大学等大型企业和学校的紧密合作,政府项目的大力推动无疑会更进一步加快CNF材料的商业化进程。

(2)CNF材料的制备成本仍旧较高,但未来降价空间较大。目前CNF的生产成本每公斤从几千元到10000日元不等,比碳纤维每公斤3000日元要高。但随着新技术例如TEMPO氧化分散技术的开发,和量产化研究的推进,生产成本会有大幅下降。日本制纸CNF事业推进室的河崎雅行室长表示,“预计到2020年,CNF成本能减少1000日元左右,控制在500日元以内” 。

(3)CNF复合材料的制备工艺复杂,加工成本较高,导致材料成本居高不下。虽然CNF被称为梦幻般的材料,但也存在一些技术难题。比如,将树脂与CNF混合需要很高的技术要求,就如同水跟油混合一样。尽管古河电工已经将CNF复合材料的制备成本降低了十分之一,但仍然达到3.5美元/kg,这是材料成本过高的另一个主要因素。利用CNF的网状结构和特殊的流变性能,开发特殊的加工工艺和结构材料,或许是降低材料成本的重要途径。

(4)积极开拓能充分发挥其它材料不具备CNF特性的新市场。开发新的应用,寻找能够提供最初市场吸引力的机会,以产生最强劲的影响,使最初的大规模生产成为可能,并为其他更高价值的应用发展铺平道路。

参考文献:

纤维素纳米纤维的应用研究——功能型添加剂的开发,河崎雅行(日本制纸株式会社),China Pulp &Paper Industry Vol.38, No.4, Feb 2017;

纳米纤维素及其在造纸工业中的应用, 伍安国,Paper and Paper Making Vol.35, No.3, Mar 2016;

中国轮胎资源综合利用CTRA, 2017年 第 3 期;

其它部分素材来源于纺织科技,日经中文网,中日技术产业信息网,unima新材网,中国聚合物网,搜狐科技,NIKKEI TECHNOLOGY等网站。

本文由DT新材料研究院编辑完成。文中内容仅代表作者观点,不代表本平台立场。

——End——

爱我你就分享我吧!

嘻嘻,小编此刻露出蜜汁微笑。